سبد خرید شما خالی است.

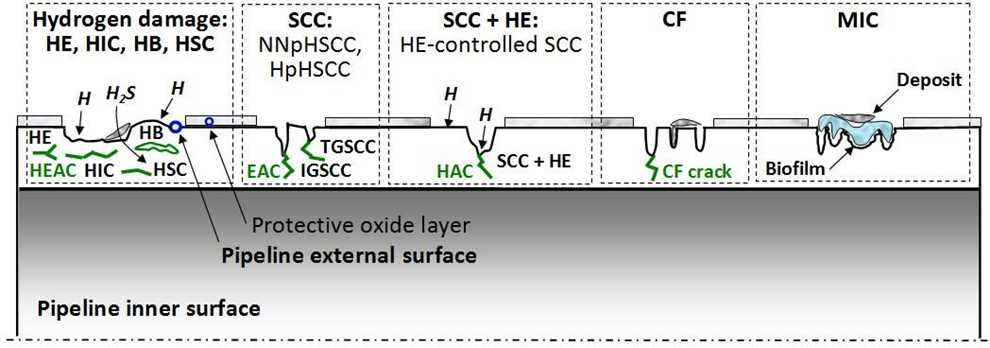

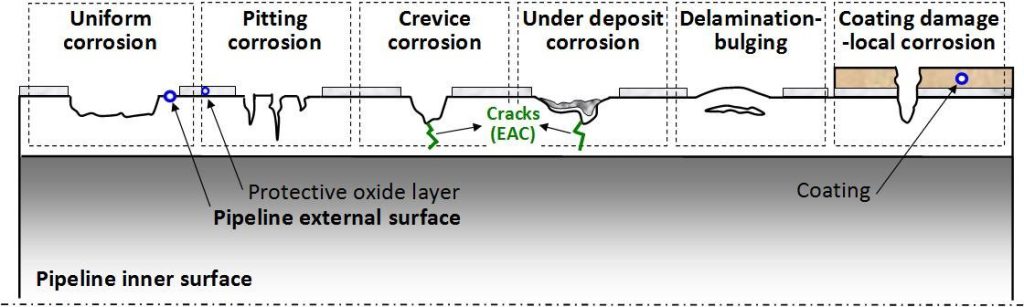

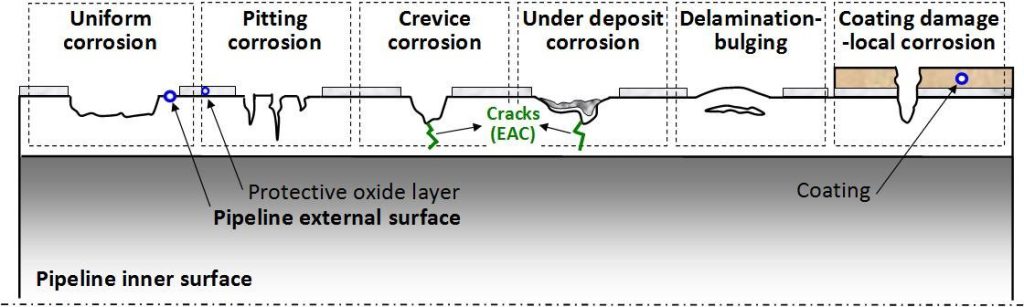

انواع مختلفی از خوردگی میتواند در قسمت بیرونی خطوط لوله فولادی گاز رخ دهد که به عوامل زیادی بستگی دارد. عوامل ماده غالب ترکیبات متالورژیکی فولاد و خواص مکانیکی است. عوامل محیطی مهم خارجی مربوط به خصوصیات فیزیکی – شیمیایی خاک و الکتروشیمی همراه آن مانند محتویات کلرید، اکسیژن، گوگرد و سولفات است. اشکال یا فرمهای مختلف خوردگی خارجی خطوط لوله گاز بدون پوشش و پوشش دادهشده در شکل 1 ارائهشده است. این فرمهای مختلف حمله خوردگی، سطح دیواره خارجی خط لوله را در برابر شکست و گسیختگی آسیبپذیر میکند.

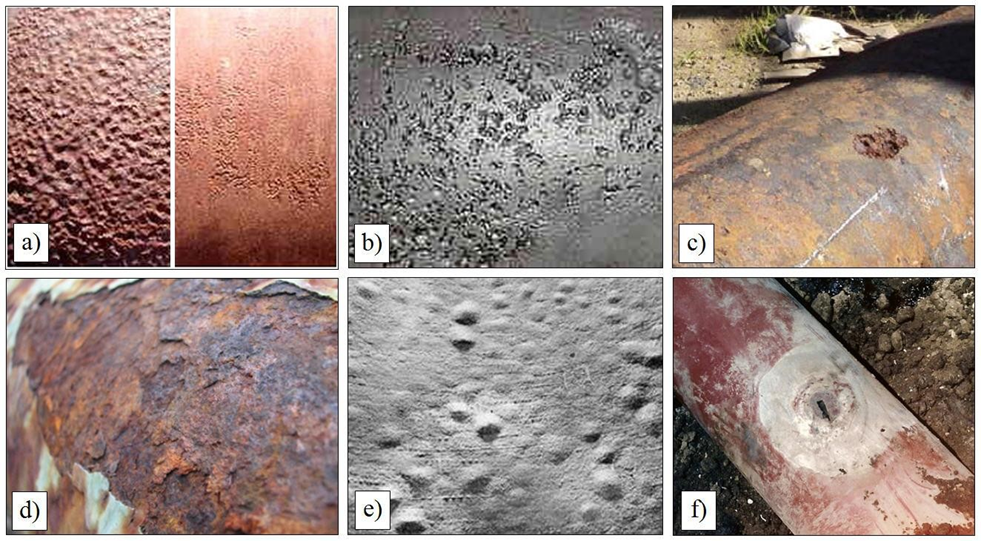

همانطور که در شکل 1 نشان داده شده است در انتهای آسیبهای خوردگی خارجی تیز، ترکهای به کمک محیط (EAC) معمولاً میتوانند آغاز شوند. سپس بهصورت ترکهای بیندانهای یا ترانس دانهای (شکل 7: شکاف و موارد خوردگی زیر رسوب) از طریق دیواره خط لوله پخش میشوند که نهایتاً باعث پارگی خط لوله میشود. طبق طبقهبندی نشان دادهشده در شکل (1)، نماهای ظاهری از فرمهای مختلف خوردگی خارجی خطوط لوله بدون پوشش و پوشش دادهشده در شکل (2) نشان دادهشده است. لازمه شروع اشکال مختلف خوردگی خارجی، آسیب موضعی لایه محافظ اکسید روی سطح خارجی خط لوله و حذف آن است. لازم به ذکر است حذف لایه اکسیدی به دلیل فرآیندهای الکتروشیمیایی در تماس با خاک خورنده و به دلیل عوامل مکانیکی (تنشهای بالا) است. علاوه بر فرمهای یکنواخت و محلی خوردگی خارجی (شکل 1 و 2)، خوردگی سلول افتراقی و انواع آن، کوپلینگ گالوانیکی و خوردگی شکاف همراه با خوردگی زیر رسوبی، برآمدگی لایهلایه و خوردگی مربوط به پوشش نیز از موارد مهم هستند.

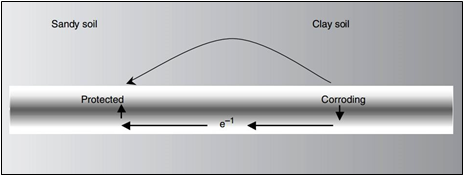

این نوع خوردگی یکی از رایجترین فرمهای خوردگی خارجی خطوط لوله نفت و گاز مدفون در خاک است. عوامل مختلف مانند (i) توزیع غیریکنواخت غلظت اکسیژن در خاک، (ii) میزان رطوبت، (iii) انواع مختلف خاکها و خصوصیات آنها (اختلاف در pH یا تفاوت در غلظت کلریدها یا سایر یونهای تهاجمی به خوردگی)، و (IV) عمق و مکان مختلف خطوط لوله مدفون، منجر به این شکل از خوردگی میشود. تنوع عوامل بیانشده باعث تشکیل سلولهای هوادهی میشود که منجر به تشکیل آندها (منطقهای که تلفات خوردگی در آن اتفاق میافتد) و کاتدها (منطقهای که در آن احیای اکسیژن اتفاق میافتد) میشود. بهعنوانمثال، پتانسیل خوردگی خط لولهای که از دو خاک غیرمشابه عبور میکند متفاوت است. پتانسیل خوردگی در خاک رسی نسبت به خاک شنی منفیتر است که منجر به افزایش موضعی نرخ خوردگی خارجی بخش خط لوله در خاک رسی میشود (شکل 3) .

پدیده خوردگی گالوانیکی بهعنوان نمونه دیگری از پیل خوردگی افتراقی، زمانی رخ میدهد که دو آلیاژ غیرمشابه در تماس، مونتاژ شده و تحت محرکهای خارجی قرار گیرند. گیرهها و خطوط لوله میتواند از انواع مختلف فولاد (فولاد ضدزنگ (گیره) و فولاد ملایم (خط لوله)) ساخته شود که منجر به اتصال گالوانیکی و خوردگی در مواجهه با یک محیط خورنده میشود. رطوبت، مقدار pH، انتشار اکسیژن و هیدروژن عواملی هستند که به کوپلینگ گالوانیکی کمک میکند آلیاژسازی فولادهای خط لوله نفت و گاز با کروم به مقدار کافی میتواند مقاومت بیشتری در برابر این شکل از خوردگی ایجاد کند. توجه به این نکته ضروری است که تشکیل کوپلینگهای گالوانیکی موضعی (خوردگی ماکرو و میکرو سلولی) در خط لوله میتواند به دلیل تغییرات ریزساختاری موضعی فولاد در حین جوشکاری باشد. این به دلیل توزیع ناهمگن ریزساختار فولاد در فلز پایه (BM)، فلز جوش (WM) و منطقه متأثر از حرارت (HAZ) است.

این شکل خارجی خوردگی باعث تلفات مقطعی میشود اما موضعی نیستند. در عوض، یک منطقه یکنواخت بزرگ از خط لوله میتواند خورده شود (شکلهای 1 و a2). عوامل متعددی که باعث خوردگی یکنواخت میشود مانند: (i) وضعیت سطح لوله، (ii) مقدار pH خاک، (iii) تغییرات رطوبت، (iv) دمای خارجی، (v) ترکیب مواد و (vi) میزان نمک و غیره. خوردگی یکنواخت ازنظر شدت و تخریب مرتبط در مقایسه با سایر اشکال خوردگی، بهویژه موضعی، کمتر است. بااینحال، خوردگی یکنواخت میتواند بهطور همزمان با سایر اشکال موضعی تهاجمی خوردگی (حفره و شکاف) فعال باشد؛ بنابراین، همچنین میتواند باعث شکست خوردگی ناگهانی خطوط لوله نفت و گاز شود.

خوردگی حفرهای نوعی خوردگی موضعی است که باعث آسیبهای موضعی جدی در سطح خارجی خطوط لوله نفت و گاز میشود (شکلهای 1 و b2). پارگی دیواره خط لوله و نشتی اغلب در اثر خوردگی حفرهای ایجاد میشود. حفرههای کوچک میتوانند با تمرکز و ادغام لکههای خوردگی را در سطح خارجی خطوط لوله ایجاد کنند که منجر به از دست دادن قابلتوجه بخش دیواره خط لوله میشود. مکانیسمهای مختلف آسیب خوردگی میتوانند خوردگی حفرهای خارجی مشابه بصری را تحریک کنند. جدا از عواملی که قبلاً برای خوردگی یکنواخت ذکر شد، چندین عامل اضافی نیز وجود دارد که باعث خوردگی حفرهای میشود که عبارتاند از: فعالیتهای باکتریایی (MIC) و قرار گرفتن در معرض اسیدی و سایر مواد شیمیایی تهاجمی به خوردگی در خاک و غیره.

این شکل از خوردگی موضعی ازنظر بصری شبیه کوپلینگ گالوانیکی است، میتواند بین فلز و غیرفلز (پوشش) نیز ظاهر شود (شکلهای 1 و 2c). این نوع خوردگی باعث ایجاد لکههای خوردگی میشود که رشد، ادغام و عمق نفوذ زیاد لکهها میتواند باعث پارگی دیواره خط لوله شود (شکل c8). عوامل مؤثر در خوردگی شیاری خطوط لوله نفت و گاز میتواند (الف) ناهمواری سطح بیرونی لوله باشد. (ب) ترکیب شیمیایی لوله؛ (ج) تغییرات pH و (د) رطوبت محیط بیرونی، (ر) نفوذ اکسیژن، (ز) اتصال فلزی و غیرفلزی و (ژ) قرار گرفتن در معرض نمکها، بهویژه کلرید حاوی باشد.

خوردگی زیر رسوبات (UDC) یک خطر جدی برای خطوط لوله نفت و گاز است( شکلهای 1 و 2 (d)). این نوع خوردگی اغلب “خوردگی سلولی” نیز نامیده میشود که معمولاً بسیار تهاجمی است و باعث حملات خوردگی موضعی عمیق و نافذ میشود. فرمهای مشخصه خوردگی خارجی در زیر رسوبات، حفرههای شدید، شکافها و خراشهای خوردگی روی سطح خارجی لوله است. بهطورمعمول، یک حمله خوردگی یکنواخت بسیار کمتر در مناطق اطراف بدون رسوب ظاهر میشود. این شکل از خوردگی خارجی میتواند توسط مکانیسمهای خوردگی الکتروشیمیایی مختلف، ازجمله MIC بسیار خطرناک تحریک شود. درجه حمله UDC به شیمی خاک محلی، غلظت یونهای خورنده در زیر رسوبات، ترکیب، مورفولوژی و ویژگیهای ساختاری رسوبات و خصوصیات فیزیکی و شیمیایی آنها بستگی دارد. این نوع خوردگی باعث برآمدگی لایهلایه بیرونی خط لوله که تاول زنی هیدروژنی نیز نامیده میشود (شکلهای 1 و e2) و ناشی از یک مکانیسم آسیب هیدروژن معمولی است و درنتیجه آن پوشش خط لوله آسیبدیده و باعث خوردگی خارجی موضعی میشود (شکلهای 1و f2). جزئیات بیشتر در جدول 2 ارائهشده است که مطالعات موردی مختلف از خوردگی خارجی خط لوله به دلیل پوشش معیوب را خلاصه میکند.

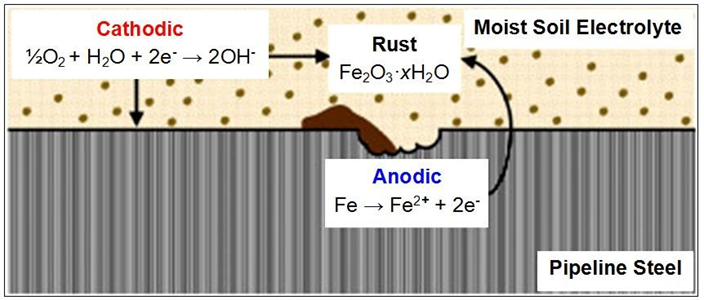

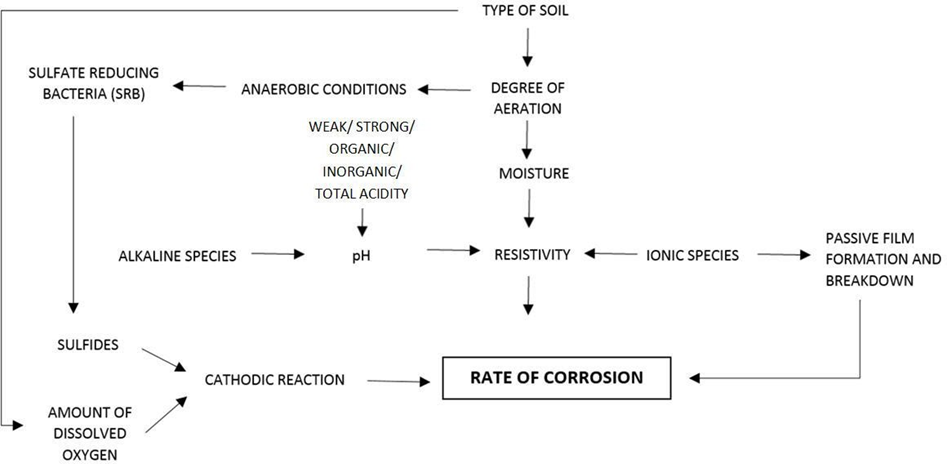

عموماً نواحی خاص در سطح خارجی خط لوله مدفون بهعنوان کاتد و آند عمل میکنند یک سلول خوردگی الکتروشیمیایی را تشکیل میدهند. در شکل (4) سلول خوردگی الکتروشیمیایی، واکنشهای آندی و کاتدی در سیستم الکترولیت خاک مرطوب خط لوله مدفون فلزی نشان دادهشده است. روابط متقابل پیچیده عوامل خورندگی خاک که بر میزان خوردگی خطوط لوله نفت و گاز مدفون در خاک تأثیر میگذارد، در شکل 5 آورده شده است.

خورندگی خاک با رطوبت و نمک زیاد و همچنین با افزایش محتوای اکسیژن محلول در خاک افزایش مییابد. همچنین، تفاوت در خصوصیات خاک در تماس با خط لوله (از بالا به پایین)، ازجمله میزان رطوبت، هوادهی و ترکیب شیمیایی، باعث ایجاد سلولهای خوردگی الکتروشیمیایی میشود. بنابراین، سلولهای خوردگی تشکیلشده یک نیروی محرکه قوی برای ظهور خوردگی خارجی هستند. گروهی از محققین در سال 2021، پارامترها و عوامل (کلان) و خرد مربوط به خاک و روابط آنها را که بر خوردگی خارجی خطوط لوله مدفون در خاک تأثیر میگذارند را با استفاده از رویکرد مدل چند مقیاسی گزارش کردهاند. آنها پارامترهای خوردگی کلان را (1) نوع خاک، (2) دمای خاک و (3) توپوگرافی خط لوله در نظر گرفتند و پارامترهای فرعی را (i) محتوا/ توزیع رطوبت خاک،(ii) اندازه ذرات خاک، (iii) مقاومت خاک، (iv) مقدار pH، (v) اشباع رطوبت و (vi) محتوای گونههای معدنی (کلرید، سولفات، بیکربنات و غیره) تعریف کردند. درنهایت، آنها تأکید کردند که پارامترهای تحلیلشده در مقیاس خرد و کلان، میتوانند بهطور مستقیم و غیرمستقیم بر فرآیندهای خوردگی خارجی خطوط لوله تأثیر بگذارند.

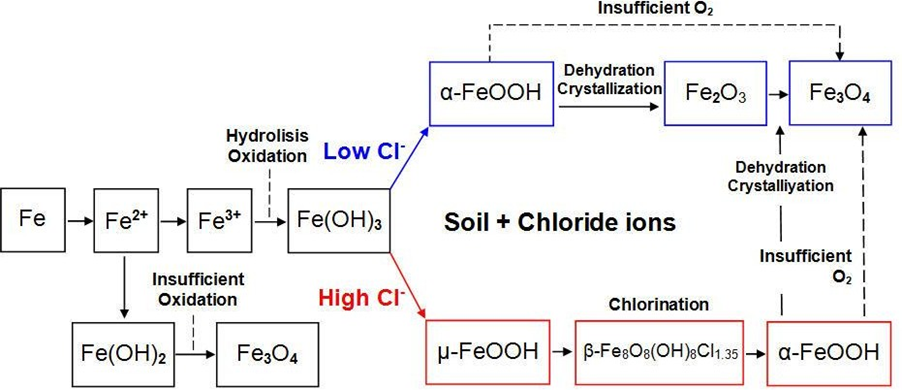

قرار گرفتن خطوط لوله مدفون در معرض این یون خورنده بسیار رایج است. برخی از باکتریهای عامل خوردگی در خاک و آب دریا برای بقای خود به یونهای کلرید نیاز دارند. یونهای کلرید لایه غیرفعال محافظ روی سطح فلز را به خطر میاندازد و باعث خوردگی خارجی موضعی خطوط لوله میشود. مقادیر متغیر کلرید در خاک همچنین میتواند منجر به تشکیل سلولهای خوردگی افتراقی و تشدید خوردگی الکتروشیمیایی خطوط لوله نفت و گاز مدفون شود. یونهای کلرید در خاک بهطور قابلتوجهی بر سینتیک خوردگی ناشی از کلرید خطوط لوله فولادی مدفون و همچنین ترکیبات محصولات خوردگی بسته به غلظت کلرید، در خاک تأثیر میگذارد (شکل 6). نرخ خوردگی بالاتر و عمق گودال بزرگتر در سطح بیرونی خطوط لوله در غلظتهای بالاتر کلرید در خاک مشاهده میشود، (به شکل 6، مورد کلر بالا مراجعه کنید).

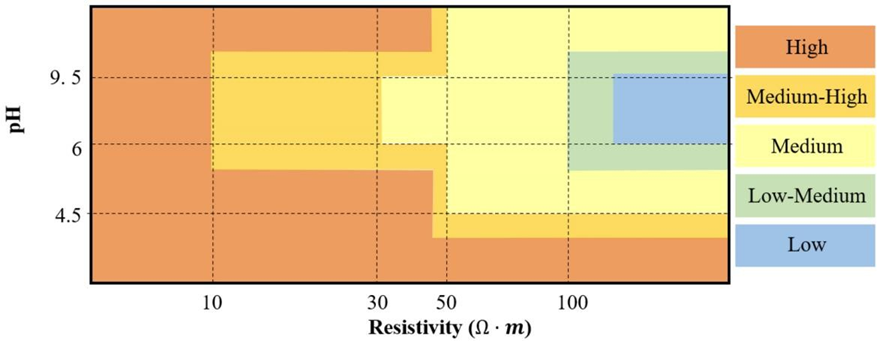

خاک اسیدی از عوامل خرد خورندگی خاک است که میتواند بهطور قابلتوجهی در خوردگی خارجی خطوط لوله مدفون نقش داشته باشد. در مقادیر pH پایینتر (زیر 7 -خاک اسیدی)، اسیدیته و خورندگی محیط خاک بیشتر خواهد بود، بهویژه زمانی که مقدار pH 5 یا کمتر باشد. هنگامیکه مقدار pH خاک در محدوده 4 تا 8.5 باشد، نرخ خوردگی نسبتاً مستقل از pH محلول است درحالیکه مقدار pH یک عامل خوردگی غالب نیست. گزارششده است که محیطهای اسیدی باعث خوردگی خارجی شدید خطوط لوله مدفونشده است [52]. ارائه درجه خورندگی خاک، بسته به مقدار pH خاک و مقاومت آن بر اساس استاندارد EN 12501 2:2003، در شکل 7 نشان دادهشده است.

میزان رطوبت حیاتیترین ریز فاکتور کلان مؤثر بر خورندگی خاک است و برای القای خوردگی خارجی خطوط لوله نفت و گاز بسیار مهم است. با افزایش رطوبت تا رسیدن به مقدار بحرانی، نرخ خوردگی فلز در خاک افزایش مییابد و میتواند باعث حملات خوردگی جدی در سطح خارجی فولاد (خطوط لوله مدفون) شود. پس از رسیدن به رطوبت بحرانی، نرخ خوردگی با افزایش بیشتر رطوبت شروع به کاهش میکند. این رطوبت بحرانی با (1) نوع خاک و ویژگیهای آن (2) نوع فولاد خط لوله و (3) شرایط قرار گرفتن در معرض فلز و مدتزمان قرار گرفتن در معرض خاک متفاوت است. رطوبت بالا در خاک همچنین مسئول رشد باکتریهای محرک خوردگی در تماس با خطوط لوله مدفون است.

از مقاومت خاکها برای طبقهبندی آنها بهعنوان خورنده کم تا زیاد استفاده میشود. خطوط لوله نفت و گاز در خاکهایی با مقاومت کم، بیشتر در معرض خوردگی خارجی در مقادیر pH پایین و بالا هستند (شکل 7). سنجش مقاومت خاک در عمل برای نشان دادن خورندگی خاک استفاده میشود. علاوه بر موارد فوق، عواملی مانند کربناتها، نیتراتها و سولفاتها در خاک میتوانند بر خوردگی سطح بیرونی خطوط لوله نفت و گاز مدفون تأثیر بگذارند.

مکانیسمهای شکست ناشی از خورندگی خاک

چندین مکانیسم خوردگی خارجی خطوط لوله نفت و گاز مدفون به دلیل تماس با خاک خورنده وجود دارد. رایجترین مکانیسمهای شکست ناشی از خوردگی خارجی در خاک را میتوان به پنج گروه طبقهبندی کرد:

– آسیب هیدروژن مانند شکنندگی هیدروژن (HE)

– ترکخوردگی ناشی از هیدروژن (HIC)

– ترکخوردگی تنشی (SCC)

– خستگی ناشی از خوردگی (CF)

– خوردگی ناشی از میکروبیولوژیک (MIC).

این مکانیسمهای شکست خطوط لوله نفت و گاز مدفون به دلیل خاک خورنده همراه باحالتهای مختلف ترکخوردگی به کمک محیط (EAC) در خاک خورنده بهصورت شماتیک در شکل 8 ارائهشده است.